Erdölspitzen, gesinterte flache PDC-Diamantbohrer mit PDC-Schneidknöpfen

PDC-Fräser Einführung: Wuhan Reetec Diamond Co., Ltd ist ein führender Hersteller, der sich auf Forschung und Entwicklu

Basisinformation

| Modell Nr. | RT008 |

| Transportpaket | Kunststoff-Box |

| Spezifikation | Polykristalline Diamantschicht, Wolframkarbid |

| Warenzeichen | Reetec |

| Herkunft | Wuhan |

| HS-Code | 82071910 |

| Produktionskapazität | 300.000 Stück/Jahr |

Produktbeschreibung

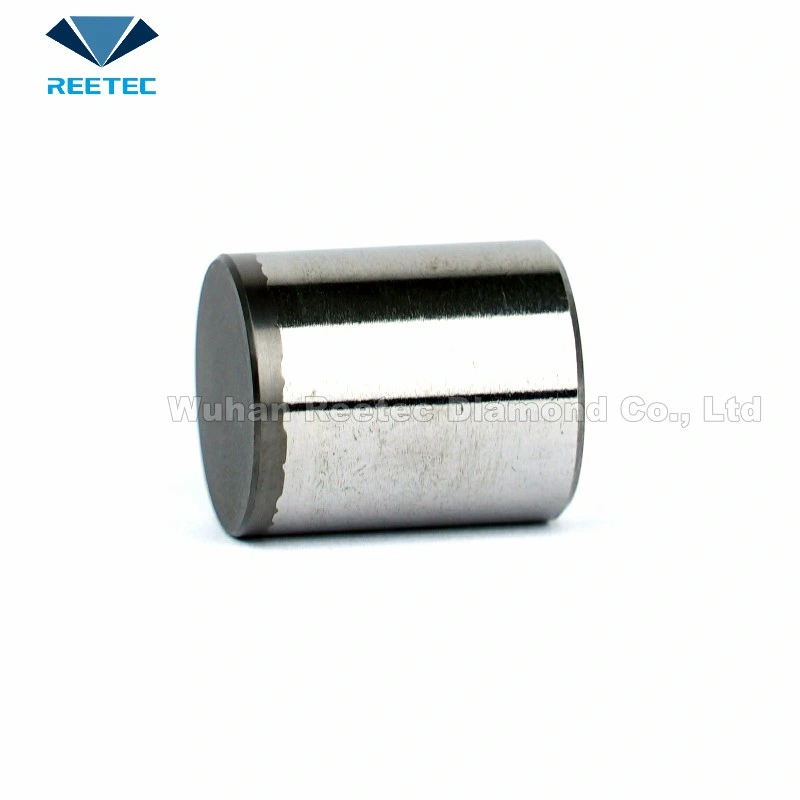

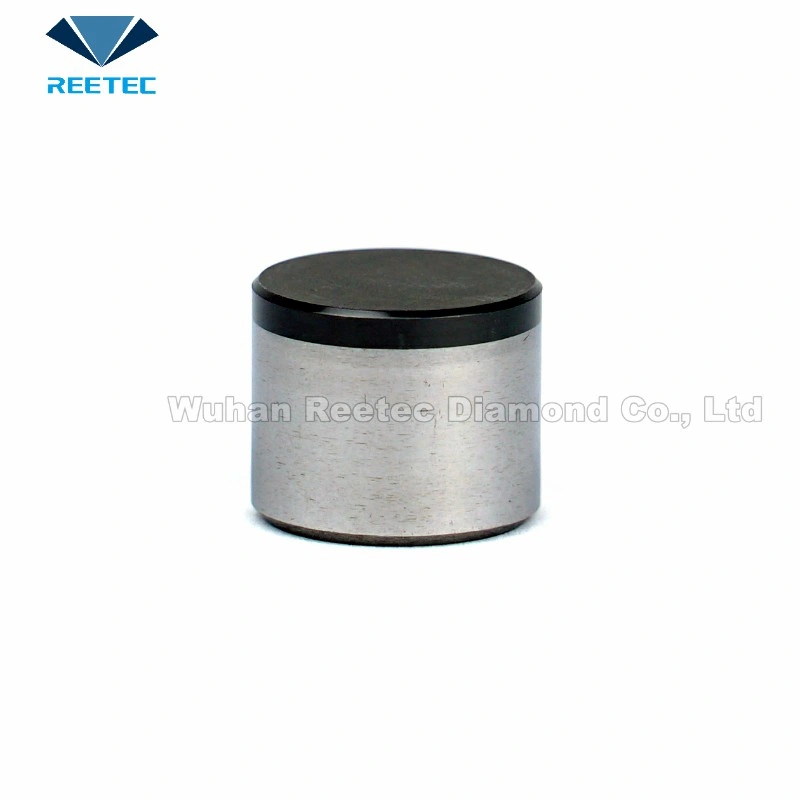

PDC-Fräser Einführung: Wuhan Reetec Diamond ist ein führender Hersteller, der sich auf Forschung und Entwicklung, Design und Produktion von Diamantverbundwerkstoffen spezialisiert hat. Unser TD-Fräser ist der derzeit fortschrittlichste PDC-Fräser. Material: PDC-Polykristalliner Diamant-Compact besteht aus einer polykristallinen Diamantschicht und einem Wolframcarbid-Substrat. Die polykristalline Diamantschicht besaß eine extrem hohe Härte und Abriebfestigkeit, während das Wolframcarbid-Substrat die Formbarkeit und Fähigkeit des gesamten Verbundwerkstoffs erheblich verbessern würde. Die Diamantdicke wird auf 1,8 mm bis 2,3 mm erhöht- Die Schlagzähigkeit und Verschleißfestigkeit wird verbessert

- Die Hitzebeständigkeit wurde auf 750 Grad Celsius verbessert, während der vorherige ZM bei 700 Grad lag

- Lange Lebensdauer und stabile Leistung

- Das Diamantpulver wird in einem höheren Grad ausgewählt.

- Verwenden Sie eine neue Art von Wolframkarbid, das die Festigkeit der Bindung verbessert.

- Die Klauen der Schnittstelle haben die Form einer Netzrille, die aus 20 geraden vertikalen Rillen besteht, und die Tiefe der Rillen ist geringer.

- Die Innenstruktur der Sinterzelle wurde verbessert, wodurch Druck und Temperatur gleichmäßiger werden.

- Verwenden Sie neues, superhitzebeständiges Metall, um eine Kontamination beim Sintern zu vermeiden.

- Die Sinterverarbeitung wurde geändert und die Bindungsstärke des Diamant-Diamant-Schlüssels zwischen der Diamantschicht verbessert.

- Erhöhen Sie den Diamantgehalt und erhöhen Sie die Dicke der Diamantschicht auf bis zu 2,0 mm

| Dimensionscode | Durchmesser (mm) | Höhe (mm) | Dicke des polykristallinen Tisches (mm) | Polykristalline Fase (mm) | Hartmetallfase (mm) | HSCODE |

| 0808 | 8,00 ± 0,03 | 8,0 ± 0,1 | 2,1 ± 0,2 | 0,40 ± 0,1 | 0,76 ± 0,25 | 82071910 |

| 1008 | 10,00 ± 0,03 | 8,0 ± 0,1 | 2,1 ± 0,2 | 0,40 ± 0,1 | 0,76 ± 0,25 | |

| 1305 | 13,44 ± 0,03 | 5,0 ± 0,1 | 1,5 ± 0,2 | 0,35 x 45° | 0,5 x 45° | |

| 1308 | 13,44 ± 0,03 | 8,0 ± 0,1 | 1,5 ± 0,2 | 0,35 x 45° | 0,5 x 45° | |

| 1313 | 13,44 ± 0,03 | 13,2 ± 0,1 | 2,1 ± 0,2 | 0,40 ± 0,1 | 0,76 ± 0,25 | |

| 1608 | 15,88 ± 0,03 | 8,0 ± 0,1 | 1,5 ± 0,2 | 0,35 x 45° | 0,5 x 45° | |

| 1613 | 15,88 ± 0,03 | 13,2 ± 0,1 | 2,1 ± 0,2 | 0,40 ± 0,1 | 0,76 ± 0,25 | |

| 1616 | 15,88 ± 0,03 | 16,3 ± 0,1 | 2,1 ± 0,2 | 0,40 ± 0,1 | 0,76 ± 0,25 | |

| 1916 | 19,05 ± 0,03 | 16,3 ± 0,1 | 2,1 ± 0,2 | 0,40 ± 0,1 | 0,76 ± 0,25 | |

| Anmerkungen: Kundenspezifische Spezifikationen auf Anfrage | ||||||

Qualitätskontrolle

Reetec erhielt 2010 die ISO-Zertifizierung. Das zertifizierte Qualitätsprogramm von REETEC gewährleistet die bestmögliche Produktkonsistenz und Einheitlichkeit für jedes unserer Produkte und garantiert die Lieferung fehlerfreier Produkte und 100 % Kundenzufriedenheit.

REETEC hat ein neues Leistungstestlabor eingerichtet und nutzt erstklassige Test- und Inspektionsgeräte sowohl für die Produktentwicklung als auch für die Qualitätskontrolle. Wir unterziehen unsere Schneider strengen Tests, um sicherzustellen, dass REETEC-Schneider den höchsten Qualitätsstandards entsprechen.

Vertikale Revolverdrehmaschine (VTL) für Schwerverschleißtests Das führende Testgerät von REETEC ist das große VTL, das für Leistungs- und Hochenergietests von PDC-Fräsern verwendet wird. Die VTL-Maschine ist für die Durchführung von Nass- und Trocken-PDC-Tests an Granit- und Verbundzementproben ausgestattet. Während der PDC-Fräser kilometerlange Granitflächen durchschneidet, überwachen wir die Temperatur und die Schnittkräfte und messen regelmäßig und am Ende des Tests das Verschleißvolumen des Fräsers. Dadurch können wir die Aggressivität, Effizienz, Abriebfestigkeit und thermische Stabilität der Fräser bewerten. Schlagfestigkeitstest Der Fallschlagtest bewertet die Schlagfestigkeit unserer PDC-Fräser. Dieser Test emuliert die Art der Belastung, die auftreten kann, wenn der Bohrer von einer Formation in eine andere übergeht oder seitliche und axiale Vibrationen erfährt. Fallschlagtests sind Teil der PDC-Entwicklung. Es prüft die Messer, um sicherzustellen, dass sie nicht zu „zerbrechlich“ sind. Obwohl es sich hierbei um einen branchenüblichen Test handelt, ist zu beachten, dass der Fallaufpralltest nicht alle aufprallbedingten Bedingungen im Bohrloch dupliziert. Weitere Testentwicklungsbemühungen für die Prüfung der Schlagfestigkeit sind im Gange.

Simulierter HartlöttestWir simulieren die tatsächliche Hartlötumgebung und führen drei simulierte Hartlötzyklen zur Prüfung der thermischen Beständigkeit durch. Nach jedem Lötzyklus prüfen wir mittels Farbeindringprüfung und Ultraschall-C-Scan auf Risse und Delaminationen. Durch Löttests wird sichergestellt, dass der Kunde keine Probleme beim Hartlöten von PDC-Fräsern in Bits und bei der Reparatur von PDC-Bits hat.

vorherige:

PDC-Diamantbohrer für Erdölbohrer

An uns senden